BHS Corrugated beteiligt sich an Fördermaßnahme

Weiherhammer. Themen wie „Digitalisierung“ und „Industrie 4.0“ waren schon in der vergangenen Legislaturperiode in den strategischen Fokus der Bundesregierung gerückt. Im Rahmen des Programms „Innovationen für die Produktion, Dienstleistung und Arbeit von morgen“ legte das Bundesministerium für Bildung und Forschung (BMBF) im Mai 2017 dazu eine weitere Fördermaßnahme auf, mit dem Ziel, „Industrie 4.0 – Kollaborationen in dynamischen Wertschöpfungsnetzwerken (InKoWe)“ zu unterstützen. Ab März 2019 wird sich BHS Corrugated als Partner eines Verbundprojekts an dieser Forschungsinitiative beteiligen.

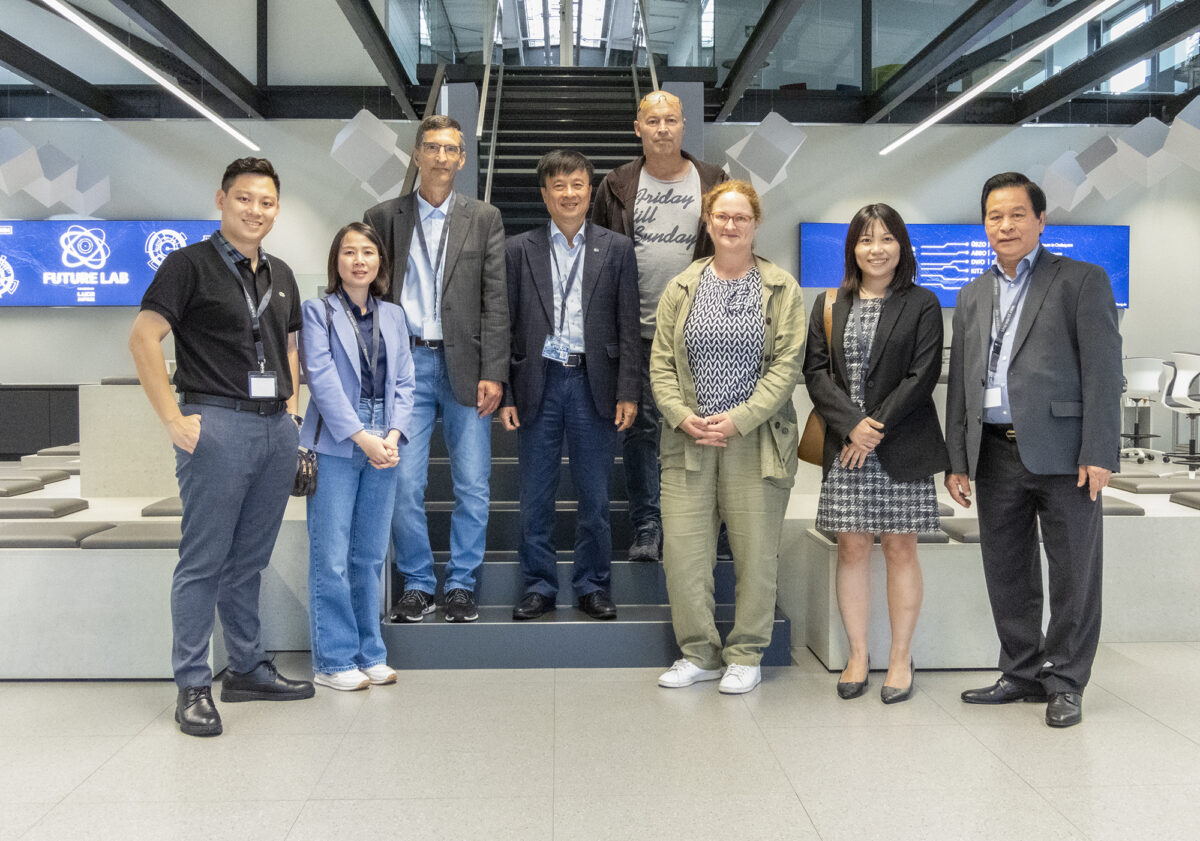

Ein Erfolg auch für die weitere Entwicklung der Wissensregion Oberpfalz! Global erfolgreich – lokal verwurzelt: So das Selbstverständnis der BHS Corrugated, Weltmarktführer im Bereich von Wellpappenanlagen.

„Collaborativer Digitaler Zwilling in Wertschöpfungsnetzwerken (Co-TWIN)“ so der Titel des Verbundprojektes, das sich über einen Zeitraum von drei Jahren erstreckt. Deren Ziel ist es, die Entwicklung eines kollaborativen digitalen Zwillings nachhaltig voranzutreiben. Der Co-TWIN bildet dabei eine Plattform zum bidirektionalen Datentransfer zwischen Kunden, Lieferanten und Produzenten.

Partner aus der Region

Partner der BHS Corrugated im Bereich industrieller Anwendungen sind die Schmale Maschinenbau GmbH, die SITEC Industrietechnologie GmbH sowie die ebenfalls in der oberpfälzischen Region beheimatete BAM Maschinenbau GmbH.

Als Partner für die allgemeine Projektumsetzung fungierten die N+P Informationssysteme und chemmedia AG. Von akademischer Seite wird das Projekt durch die Technische Universität Chemnitz koordiniert und durch die Handelshochschule Leipzig unterstützt.

Lösungen für Industrie 4.0

Die besondere Qualität eines solchen „digitalen Zwillings“ liegt darin, unterschiedliche Arten von Daten zu integrieren: Sensor- und Produktionsdaten genauso wie Konstruktionsdaten, Geschäftsdaten oder spezifische Kontextinformationen. So können bis dato relativ isolierte Teillösungen wie z. B. „Predictive Maintenance“, mit anderen Lösungen, wie z. B. der Ersatzteillogistik, mit Kurs auf Industrie 4.0 zusammengeführt werden.

Bei dem angestrebten Gesamtkonzept werden weit über die Nutzungsphase hinaus Informationen aus sämtlichen Lebenszyklusphasen der Maschine einbezogen. „Der Einsatz von Informations- und Analysetechnologien erlaubt uns dann nicht nur auf Basis dieser Daten fundierte wissenschaftliche Erkenntnisse zu erzielen, sondern auch erkennbare Mehrwerte für den Maschinen- und Anlagenbau zu liefern“, so Dr. Christian Schieder, Chief Digital Officer bei BHS Corrugated.

Drei Anwendungsfälle

Zusammen mit den Partnern aus dem Maschinen- und Anlagenbau hat BHS Corrugated drei spezifische Anwendungsfälle definiert, in denen der Einsatz von Co-TWIN im Rahmen des Projekts eine Pilotfunktion übernehmen soll. Schieder: „Im ersten Fall ist es unser Ziel, durch den Einsatz eines intuitiv bedienbaren Konfigurators das Kundenerlebnis zu steigern und dabei gleichzeitig unseren Vertriebsaufwand zu reduzieren. Der Konfigurator kann dem Kunden dabei eine erstaunlich präzise Vorstellung von den Dimensionen, der Funktionalität und dem späteren Betrieb einer Wellpappenanlage oder Einzelmaschine vermitteln.“

Beim zweiten Anwendungsfall hat man das Ziel ausgegeben, den Bestellvorgang von Maschinenteilen zu verschlanken und dadurch für alle Beteiligten zu beschleunigen. Christian Kindl, Projektleitung Co-TWIN bei BHS Corrugated: „Das können wir letztlich dadurch erreichen, dass wir den Datenoutput der einzelnen Informationsträger in ein übergreifendes Datenmodell integrieren. So können Maschinen- oder Sensordaten, Lieferanten- oder Kundendaten miteinander verknüpft werden. Betreiber und Hersteller, Lieferanten und Endkunden werden durch die Integration kollaborativer Zwillinge in digitale Planungs- und Produktionsprozesse in die Lage versetzt, über eine gemeinsame Plattform miteinander zu kommunizieren.“

Wissensstandort Oberpfalz

Die Aufgabe des dritten Anwendungsfalls besteht darin, den gesamten Lebenszyklus von Wellpappenanlagen durch ein integriertes Änderungsmanagement zu unterstützen. Dies betrifft vor allem sämtliche Maßnahmen bei Umbau, Wartung und Instandsetzung. Die Anlage stellt über die Co-TWIN Plattform regelmäßig Daten für den Hersteller zur Verfügung. Mithilfe dieser Informationen im Co-TWIN Datenmodell kann sich der Hersteller jederzeit ein aktuelles Bild über den Anlagenzustand verschaffen, mögliche Fehler identifizieren und diese frühzeitig beheben.

Was die Umsetzung der Aufgaben innerhalb des Projektrahmens betrifft, zeigt sich Schieder durchweg optimistisch: „Als BHS Corrugated haben wir im Verlauf der letzten Jahre ein funktionierendes Team von Digitalisierungsspezialisten aufgebaut. Mit deren Know-how im Rücken konnten wir mit Blick auf das Projekt bereits eine ganze Reihe von Vorarbeiten leisten. Auf diese Weise schlagen wir gleich mehrere Fliegen mit einer Klappe. Wir dringen tiefer in das Thema Industrie 4.0 ein, zeigen dort neue Wege gerade auch für die Wellpappenindustrie auf und bereichern gleichzeitig den Wissensstandort Oberpfalz mit weiteren Kompetenzbildungen im Bereich Digitalisierung.

Jobbörse

Jobbörse  Events

Events  Mediathek

Mediathek

Suche

Suche  Meine News

Meine News

* Diese Felder sind erforderlich.