Unternehmer-Interview: BHS und IGZ stellen Weichen für nachhaltige Industrie 4.0 Plus

Weiherhammer: So kann die Arbeit der Zukunft kommen. Im Interview mit OberpfalzEcho beschreiben die BHS-Corrugated-Geschäftsführer Christian und Lars Engel sowie IGZ-Vize-Bereichsleiter Markus Wenning den Balanceakt zwischen Mensch und Maschine in der automatisierten Arbeitswelt 2023. Dann kooperieren hochqualifizierte Mitarbeiter und Roboter im nachhaltigen Logistikpark in Weiherhammer.

Herr und Herr Engel, vor acht Jahren sagten Sie: Wir begannen unser Engagement mit 72 Millionen D-Mark Jahresumsatz und 320 Mitarbeitern. 20 Jahre später standen Sie bei 1500 Mitarbeitern und 300 Millionen Euro Jahresumsatz. Heute sind es 2750 Mitarbeiter an acht Produktionsstandorten und Sie erwarten 2021 einen Umsatz von über 600 Millionen Euro – gehen alle Krisen inklusive Corona an Ihnen spurlos vorbei?

Christian Engel: (lacht geschmerzt) Die gehen leider ganz und gar nicht an uns vorbei. Seit wir durch die Lehman-Krise marschieren mussten, haben wir ein zweiteiliges Geschäftsmodell. Das Projektgeschäft, den Maschinenbau, und das Lifecycle-Geschäft im Anschluss an die Maschinenlieferung über ihren Lebenszyklus hinweg. Wir leiden in Krisen vor allem unter dem Projektgeschäft, weil die Kunden dann in eine Art Schockstarre verfallen und nichts mehr bestellen. Das war bei Corona ähnlich. Die Delle hielt aber nicht lange an, weil uns das Lifecycle-Geschäft eine Verdoppelung beschert hat.

Planen Sie mit der neuesten Erweiterung die nächste Umsatz-Verdoppelung bis zu unserem nächsten Interview?

Christian Engel: Gut möglich …

Lars Engel: Brauchen wir so lange? Es könnte schneller gehen. Nicht von ungefähr haben wir haben im Ranking der Wirtschaftswoche Platz 8 der „Digitalen Pioniere Mittelstand 2021“ belegt. Unsere Anlagen erkennen, wenn sie Wartungsdefizite haben, stoßen selbstständig Serviceeinsätze an und werden zukünftig auch Ersatzteilbestellungen und Fertigungsaufträge auslösen.

Christian Engel: Auch möglich, dass es schneller geht. Solche Technologien lassen Raum für Zuwächse. Am Standort Weiherhammer gibt es Flächen, die noch nicht erschlossen sind. Das birgt weitere Montagekapazitäten, über die wir nächstes Jahr entscheiden.

Lars Engel: Das Logistikzentrum ist der nächste große Schritt.

Christian Engel: Jetzt kommen noch digitale Geschäftsfelder und die Logistik dazu. Wir entwickeln Produkte für den innerbetrieblichen Transport und die Logistik der Kunden, die digitale Druckmaschine und datenbasierte Lösungen. Wir planen, dass diese dritte Säule zu einer weiteren Verdoppelung des Umsatzes in etwa 5 bis 7 Jahren beitragen wird. Um das umzusetzen, kommen wir ohne das geplante Logistikzentrum nicht aus.

Herr Wenning hat Sie Pandemie getroffen oder die dadurch dynamisierte Digitalisierung eher noch beflügelt?

Wenning: Wir sind breit aufgestellt, haben als Kunden produzierende Unternehmen etwa aus der Automotiv-Branche, auch Zulieferbetriebe, die stärker gebeutelt wurden. Andere, aus der Pharma- und Chemiebranche oder der Lebensmittelbranche wurden eher beflügelt. Der Digitalisierungstrend kommt uns aber entgegen, weil er viele Unternehmen zwingt, in ihre IT zu investieren.

Auch kleinere und mittlere Unternehmen etwa aus dem Handwerk?

Wenning: Unsere Kundschaft besteht primär aus größerem Mittelstand und Konzernen, weil diese als Basis die Software SAP einsetzen, was nicht zwingend bei kleineren Unternehmen anzutreffen ist.

Sie wollen mit Ihrem Roboter-gestützten Zentrum die perfekte Logistik für die rasche Versorgung Ihrer globalen Kunden mit Montage- und Ersatzteilen. Zum besseren Verständnis: Wie läuft das bisher, und wodurch genau versprechen Sie sich die Verdoppelung des Ersatz- und Montageteile-Umsatzes?

Christian Engel: Das Logistikzentrum hilft uns in zwei Bereichen. Zum einen im Life-Cycle-Geschäft, weil mit hoher Zuverlässigkeit exakt die Teile rausgehen, die der Kunde bestellt hat. Das ist nicht so banal wie es klingt. Wir haben 50.000 verschiedene Teile auf Lager, von denen im Jahr Millionen Stück rausgehen. Wir müssen uns darauf verlassen können, dass das reibungslos funktioniert. Zum anderen nutzen wir das gleiche Lager, um am Standort Maschinen bauen zu können. Das ist eine logistische Leistung, die Teile so zusammenzustellen, dass sie auf automatisierten Wägelchen weitertransportiert werden können. Das erreichen wir auf zwei Wegen. Entweder mit einem autonomen Geleitzug. Daran arbeitet zurzeit die Gemeinde. Oder, man höre und staune, mit Flugdrohnen. Leider fehlt ab und zu etwas, da können wir keinen Laster rumfahren lassen. Wir beschicken die Montagehallen just in time, um die Maschinen endmontieren zu können.

Wie muss man sich die Abläufe in diesem vernetzten KI-Lager vorstellen – wie im Amazon-Versandhaus, wo autonome Gabelstapler bestellte Ware abholen und in einer bestimmten chronologischen Reihenfolge zum Abtransport bringen?

Wenning: Das neue Logistikzentrum von BHS Corrugated wird sich von Amazon Lägern insofern unterscheiden, dass es mit mehr und anderer automatisierter Lagertechnik ausgestattet wird. Im Maschinenbau entnimmt man typischerweise nicht nur Ware, man muss sie für den Versand oder die Montage verwiegen, labeln, gegebenenfalls als Gefahrgut kennzeichnen, den Lieferschein beilegen. Die Teile werden automatisch bereitgestellt, der Mitarbeiter ist dabei der qualifizierte Qualitätssicherer.

Was kann denn der Roboter noch nicht?

Wenning: Bei 50.000 Bauteilen schauen einige sehr ähnlich aus. Menschen erkennen das sehr schnell, technologisch ist es hingegen sehr anspruchsvoll, den Maschinen beizubringen, um welches Teil es sich handelt, und wie es am besten zu greifen oder zu saugen ist. Es hängt davon ab, wie die Artikel liegen, wie gut erkennbar sie sind, ob sie verpackt sind, gut gesaugt oder gegriffen werden können, ein bestimmtes Gewicht haben. Die Roboter müssen für die verschiedensten Einsatzmöglichkeiten konfiguriert werden.

Das heißt, Kollege Roboter weiß nicht, was er da greift?

Wenning: Die IGZ-Robotiklösung in Verbindung mit der Bilderkennungssoftware und dem SAP-System, ist auch in der Lage zu kommissionieren. Die anspruchsvolleren menschlichen Tätigkeiten können nicht oder nur mit unverhältnismäßigem Aufwand ersetzt werden. Automatisierung muss daher sinnvoll sein und die Mitarbeiter entlasten.

Christian Engel: Die Tücke liegt im Detail. Ein Würfel lässt sich einfacher greifen als eine zerbrechliche Tasse, ein gut verpacktes Teil leichter, als ein schlecht verpacktes, das herausfällt. Es gibt tausend solcher Themen, die man Stück für Stück lösen muss.

Lars Engel: Das ist eine lange Reise.

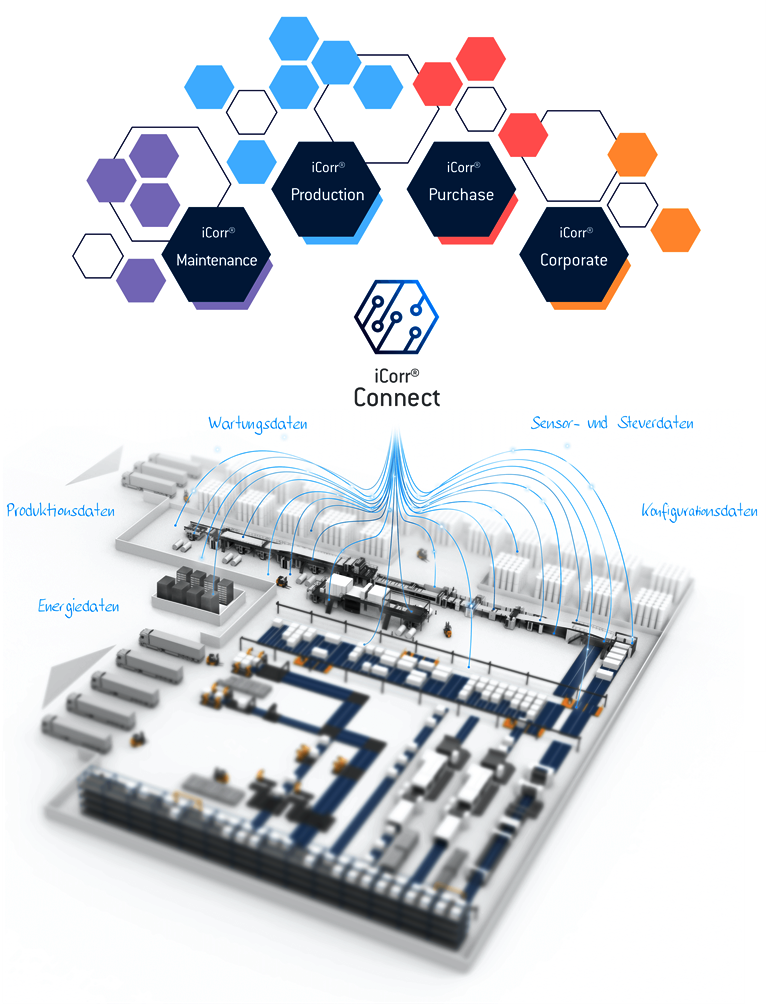

Was sind die digitalen Voraussetzungen für die miteinander kommunizierenden Maschinen?

Christian Engel: Innerhalb des Logistikzentrums sind die gegeben. Aber was die Region insgesamt betrifft, gibt es noch viel zu tun. Schauen Sie mal nach China. Da gibt es keinen Ort, wo sie nicht ins Internet können. Fahren Sie jetzt aber mal von Weiden nach München, da erleben Sie ein blaues Wunder, wenn Sie nur telefonieren wollen. Da fehlt’s noch gehörig. Früher haben wir unter Infrastruktur Straßen, die Wasserversorgung und Stromleitungen verstanden. Künftig brauchen wir Datenleitungen aus der Steckdose. Davon sind wir noch weit entfernt. Die Bürger sollten sich da mal auf die Hammelbeine stellen …

… statt gegen weitgehend unvermeidbare Corona-Maßnahmen zu protestieren?

Christian Engel: Ja, denn die Digitalisierung entscheidet über den Wohlstand der Zukunft, nicht die Maskenpflicht.

Lars Engel: Ein funktionierendes 5G-Netz wäre schon mal ein Anfang. Man braucht für die wirtschaftliche Entwicklung der Zukunft tatsächlich eine hervorragende Infrastruktur. In China ist das kleinste Dorf vernetzt.

Wenning: Innerhalb des Logistikzentrums haben wir eine maximale Vernetzung, sie läuft nicht über 5G, dafür haben wir Datenleitungen, die die entsprechende Power gewährleisten. Die Anbindung datentechnisch auszustatten, ist aber nicht nicht unsere Aufgabe, sondern die des Bauherrn oder Bauträgers.

„Die höchste Stufe digitaler Prozesse ist die Plattformstrategie“, hat vor kurzem Professor Wolfgang Dorner von der Technischen Hochschule Deggendorf bei seinem Impulsreferat bei den Marienbader Gesprächen doziert. Ich nehme nicht an, dass Sie als Weltmarktführer Plattform für andere Hersteller werden wollen?

Christian Engel: Oh doch, wir bringen da gerade ein eigenes Startup auf den Weg. Openpack, eine all-In-one-Lösung für die Wellpappenbranche. Das ist eine reinrassige Plattform, auf der sich alle Anbieter digital treffen und ihre Leistungen handeln. Das wird den Wettbewerb noch einmal erheblich verschärfen. Wir haben uns bereits vor ein paar Jahren mit diesem Thema beschäftigt und uns dann gedacht: Wir sind am Besten beraten, wenn wir so eine Plattform selbst anschieben, bevor man uns anschiebt. Amazon hat großes Glück gehabt. Ob wir das schaffen, weiß ich nicht. Openpack läuft völlig losgelöst von BHS, weil Plattformmanagement etwas ganz anders ist als unser Geschäftsmodell. Alle, die versucht haben, das Makeln von Dienstleistungen zu integrieren, sind gescheitert.

Wie soll es sich finanzieren?

Christian Engel: Über die üblichen Klickmodelle bei jeder Transaktion oder mittels Gebühr für die Freischaltung. Es muss immer für beide Geschäftspartner ein Mehrwert rausspringen.

Welchen Stellenwert hat die Emulation für das Projekt – ohne virtuelle Nachahmung sämtlicher Arbeitsprozesse lässt sich ein so komplexes Netzwerk nicht realisieren?

Wenning: Bevor so ein Auftrag erteilt wird, müssen Sie die Prozesse schon durchgespielt haben – und zwar abhängig von den Kennzahlen, wohin sich das Absatz-, Artikel- oder auch Umsatzwachstum entwickeln soll. Schließlich können Sie nicht die Planzahlen von heute zugrundelegen, sondern müssen Reserven und Erweiterungsmöglichkeiten einkalkulieren. Mit der Planungssimulation im Vorfeld können Sie aber auch die Mitarbeiter abholen. Wie werden sie in die Prozesse integriert? Die Fachbereiche sollten früh mit einbezogen werden. In der Spezifikationsphase werden die Prozesse dann genau definiert.

Wie nah ist so eine Simulation an der Arbeitsrealität dran?

Wenning: Während der Bauphase errichten wir ein virtuelles Lager, einen virtuellen Zwilling. So kann ich die Mitarbeiter bereits in der Testphase miteinbeziehen. Sie sehen bereits die realistischen Frontend-Oberflächen, können verbuchen, einlagern, kommissionieren, die Qualität der Software und der Prozesse testen, lernen, mit der Software umzugehen. Das ist ein „train the Trainer“-Prinzip. Wir haben uns hier vor allem auf den Kommissionierungsprozess konzentriert. Der Roboter hingegen soll sich selber anlernen. Er versucht etwas anzusaugen. Wenn es nicht funktioniert, versucht er es mit einer anderen Position oder verwendet ein anderes Saugwerkzeug.

Wie kann man in einem virtuellen Lager einen Roboter auf reale Bedingungen vorbereiten?

Wenning: Der Roboter wird emuliert – wie lange braucht er für einen Kommissioniervorgang? Wir müssen nachweisen, dass er eine entsprechende Leistung bei einem definierten Artikelspektrum schafft. Das kann man emulieren. Wir haben in Falkenberg einen Testaufbau, spielen das mit dem Kunden durch. Wir testen das auch physisch mit Kundenartikeln durch: Wie ist die Oberflächenbeschaffenheit einer Kartonage? Öffnet sich die Lasche leicht oder muss man daran etwas ändern? Und viele weitere Parameter, die zu beachten und zu prüfen sind.

Christian Engel: Wir werden auch lernen müssen, dass wir das an die Lieferanten zurückspielen – „so könnt ihr uns die Teile nicht liefern“ …

Lars Engel: Das ist eine Interaktion mit dem menschlichen Kommissionierer. Es wird auch weiter Situationen geben, wo man gemeinsam hinlangen muss.

Christian Engel: Es geht darum, einen sinnvollen Mix zu finden. Die meisten Menschen arbeiten nicht gerne in der Nacht. Also übernimmt der Roboter die Nachtschicht, kommissioniert raus, was er kann. Und die Frühschicht arbeitet dann die Liste der Aufgaben ab, die übrigbleiben.

Wie energieintensiv ist eigentlich Ihre Produktion und inwiefern ist diese von einer verschärften Energiewende betroffen?

Christian Engel: Das hält sich in Grenzen. Wir bekommen auf das Logistikzentrum mehr Photovoltaik drauf, als wir selbst verbrauchen können. Die Gebäudehülle kommt von der Bielefelder Firma Goldbeck, das ist der Prime-Standard für CO2-neutrale Gebäude – mit DGNB-Nachhaltigkeitszertifizierung in Platin. Es gehört zum guten Ton, dass wir uns über Energie, deren Speicherung und Umgang mit Wasser Gedanken machen.

BHS Corrugated und IGZ Falkenberg

BHS Corrugated ist ein Hersteller von Wellpappenanlagen (englisch Corrugator) mit Hauptsitz in Weiherhammer. BHS Corrugated beschäftigt über 2500 Mitarbeiter in mehr als 20 Ländern und einem geplanten Umsatz im Jahr 2021 von über 600 Millionen Euro.

- 1717: Herzog Theodor Eustach (Pfalz-Sulzbach) lässt ein Hüttenwerk für den Munitionsguss für das Kaiserliche Zeughaus in Wien gründen. 1927 wurde das herzogliche Unternehmen in die – per Landesgesetz – neu gegründete BHS, Bayerische Berg-, Hütten- und Salzwerke, eingegliedert.

- 1960: Erweiterung des Geschäftsbereichs. Neben Gusseisen werden nun auch Wellpappenmaschinen konstruiert und gefertigt. Von da an wächst der Geschäftsbereich stetig weiter.

- 1993: Privatisierung der staatlichen BHS. Seitdem besteht die BHS Corrugated Maschinen- und Anlagenbau in Form einer GmbH.

- Heute: BHS Corrugated ist der zweitgrößte Arbeitgeber im Landkreis Neustadt an der Waldnaab mit Niederlassungen in Tachov (Tschechien, Gründung 1994), Curitiba (Brasilien, Gründung 1998), Shanghai (China, Gründung 2003), Knoxville (USA, Gründung 1971) sowie 26 Vertriebs- und Serviceniederlassungen auf allen Kontinenten (unter anderem in Sydney, Kapstadt, Mexiko-Stadt). Tochterunternehmen der BHS sind Corr24, Function Control, ÜBZO, Youcomp e. V., Five Point Reisebüro und BHS Intralogistics GmbH.

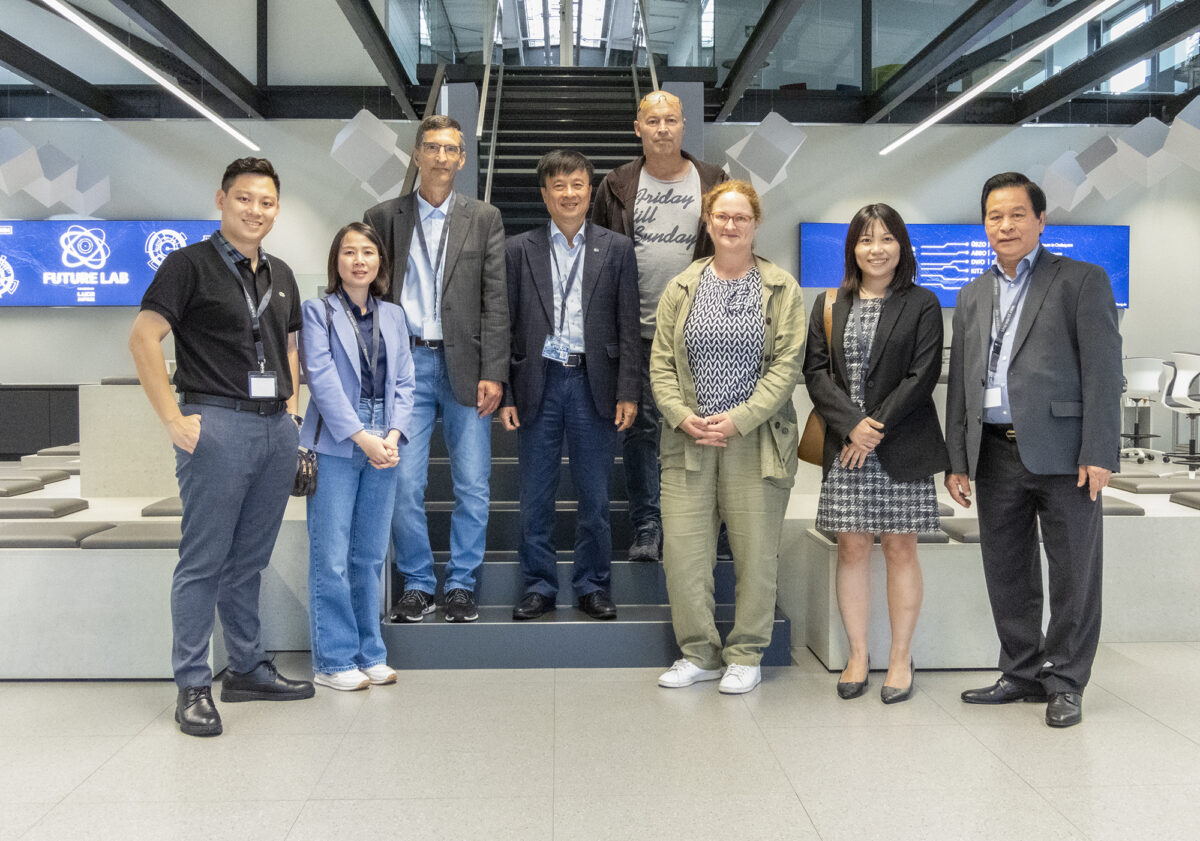

Die IGZ Ingenieurgesellschaft für logistische Informationssysteme mbH mit Sitz in Falkenberg (Landkreis Tirschenreuth) wird 1999 von den beiden Ingenieuren Wolfgang Gropengießer und Johann Zrenner gegründet. Seitdem ist die IGZ Unternehmensgruppe stetig gewachsen und beschäftigt aktuell über 500 hochqualifizierte, festangestellte Mitarbeiter.

- 2020: Die steil wachsende Umsatzkurve durchbrach die Schallmauer von 80 Millionen Euro.

- 18. Mai 2021: Die SAP-Ingenieure der IGZ werden in der Kategorie „Logistics & Infrastructure“ mit dem begehrten German Innovation Award in Gold ausgezeichnet. Der patentierten Pick-by-Robot-Lösung „LUKE2“ wird das Potenzial attestiert, den Markt der vollautomatisierten Einzelteile-Kommissionierung nachhaltig zu verändern.

Die Automatisierungslösung kann direkt in die Marktführersoftware SAP EWM/MFS als Lösungsbestandteil integriert werden. Der Roboter hat sämtliche Technik und Sensorik an Bord, wird mit nur einem Kabel angeschlossen und ist innerhalb von wenigen Minuten einsatzbereit.

Im Gegensatz zu herkömmlichen Lösungen sind keine kostenintensiven, aufwändig zu installierenden Robotik-Zellen oder Fördertechnikaufbauten erforderlich. Damit ist der kompakte Kommissionier-Roboter jederzeit einfach nachrüstbar. Sein Platzbedarf entspricht dem Aktionsradius eines Menschen.

Jobbörse

Jobbörse  Events

Events  Mediathek

Mediathek

Suche

Suche  Meine News

Meine News

* Diese Felder sind erforderlich.